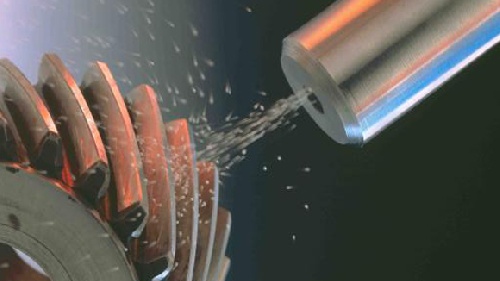

اساس فرایند شات پینینگ اعمال تنش فشاری بر روی سطوح قطعات توسط حجم عظیمی از ذرات کوچک کروی تحت سرعت زیاد میباشد.

شات پینینگ یک فرآیند کارسرد است که در آن ساینده های ریز کروی با نواختن ضربه و بمباران سطح فلزات، بر روی آن اثرگذاری میکنند. در این فرایند قطعه در معرض یک جریان پاششی ساچمه قرار می گیرد. برخورد ساچمه باعث فشرده شدن لایه ی سطحی قطعه و در نتیجه ترمیم ترک های ریز سطحی می شود. براثر نواخته شدن این ضربات تنشهای زیرسطحی به نقطه تسلیم رسیده و سعی در بازگشت به حالت اولیه خود دارند، با ادامه ی این فشرده سازی استحکام خستگی سطوح بهبود می یابد.

فرایند شات پینینگ علاوه بر ترمیم ساختار نامطلوب سطحی و حذف ترک های ریز سطحی باعث ایجاد تنش فشاری پسماند در قطعه می شود. شات پینینگ نوعی چکش کاری با ساچمه های کاملا کروی با اندازه و سختی متناسب با قطعه کاری می باشد. در این فرآیند هر دانه ساینده در برخورد با سطوح مشابه یک چکش کوچک عمل کرده و فرورفتگی کوچکی ایجاد می نماید که در نهایت با مجموعه عظیمی از این فرورفتگی تنش فشاری موثری ایجاد و باعث خنثی شدن تنش کششی پسماندی که از فرایندهای قبلی از قبیل سنگ زنی، تراشکاری، ریخته گری و دیگر فرایندهای شکل دهی فلزات به جا مانده است می شود.

کاربرد ساچمه کوبی بسیار گسترده بوده و معمولاً برای بهبود اجزا و قطعات هوا فضا ، فنرهای تعلیق خودرو ، سیستم انتقال نیرو ، اجزای موتور ، صنایع معدنی ، نفت و گاز و بسیاری از کاربردهای دیگر برای بهبود عمر خستگی قطعات فلزی استفاده می شود.

برخی از دلایل انجام فرآیند شات پینینگ عبارت است از:

- افزایش مقاومت در برابر خستگی

- جلوگیری از ایجاد ترک قطعات در تنش های بالای حین سرویس

- بهبود خصوصیات سایشی سطح

- جلوگیری از پدیده ی تردی هیدروژنی

- جلوگیری از ترک خوردگی قطعات تحت فشار

- افزایش مقاومت در برابر خوردگی

- روغن خور کردن سطح قطعه از طریق ایجاد الگوی مناسب سطحی

عوامل اثر گذار در فرآیند شات پینینگ

- شکل ، جنس و سختی و ابعاد ساچمه ها

- کنترل فرایند و جهت دقیق پرتاب ساچمه

- سرعت پرتاب و شدت و زمان پاشش و جاروب کردن یکدست سطح قطعه

- جنس قطعه